Protections moto - une histoire des normes successives (source MotoCap)

- EN

- FR

Je reproduis ici, en français et légèrement reformulée, la petite histoire des normes de protection motocyclistes pour les coques de protection et les pantalons et blousons telle que racontée par les principaux chercheurs et experts derrière le protocole MotoCAP ici : "A guide to designing and manufacturing motorcycle protective clothing" (document PDF rédigé en décembre 2022).

Les auteurs sont :

- Christopher Hurren, chercheur Univ. of Deakin [Researchgate] ;

- Paul Varnsverry, directeur de l’organisme de certification PVA-PPE [LinkedIn] ;

- Liz de Rome, chercheuse à l’Univ. de Deakin [ResearchGate] [LinkedIn].

Ils s’étendent surtout sur les normes successivement volontaires (EN 13595 et NF EN 13595, à 2 niveaux) puis obligatoires (EN 17092 à 5 niveaux) pour les pantalons et blousons moto. En 2e partie je reprends leurs principales critiques concernant celle-ci.

Ils n’abordent pratiquement pas les norme pour les gants les bottes moto, EN 13594 et EN 13634. Celle pour les gants est systématiquement présente au moins en France où le port de gants CE est obligatoire. Celle pour les bottes semble moins suivie étant donné le nombre de bottes vendus en magasin sans étiquette “CE”.

(Note : Le document complet est une mine d’informations sur les différents matériaux et leur résistance à différents types d’agression, à lire absolument si les détails vous intéressent)

I - Histoire des différentes normes

I.1 - 1994 : Le “Cambridge Standard”

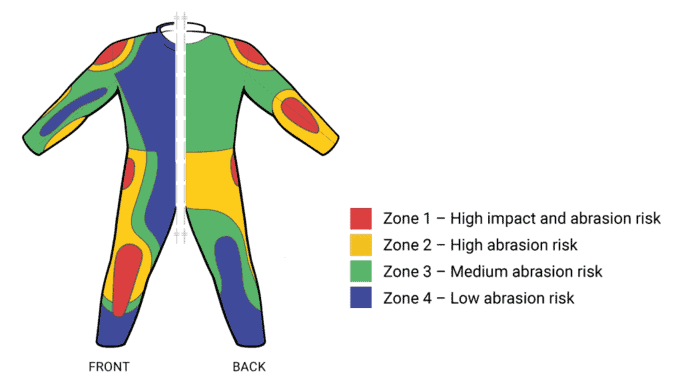

Le “Cambridge Standard” (norme de Cambridge), élaboré par le Dr Roderick Woods à l’université de Cambridge en 1994, a été la première norme publiée pour les vestes et pantalons de protection des motocyclistes. La norme repose sur quatre niveaux de risque d’impact qui ont été identifiés en cartographiant la répartition des blessures des motocyclistes accidentés et des dommages causés aux vêtements. Selon ce système, la zone 1 présente le risque d’exposition le plus élevé et nécessite une protection contre les forces d’impact et les dommages dus à l’abrasion ; la zone 2 présente également le risque d’abrasion le plus élevé mais ne nécessite pas de protection contre les impacts ; les zones 3 et 4 présentent respectivement des niveaux décroissants de risque d’abrasion et peu de risque d’impact.

I.2 - 1998 : Normes européennes relatives aux protecteurs contre les chocs

En 1998, l’organisme européen de normalisation - le Comité européen de normalisation (CEN) - a publié la norme EN 1621-1:1998 relative aux vêtements de protection des motocyclistes contre les chocs mécaniques. Appliquant les quatre zones de risque d’impact de Wood, la norme européenne exigeait que les protections contre les impacts se situent dans la zone 1 et que la transmission moyenne de la force maximale ne dépasse pas 35 kN.

Au moment de la rédaction du présent document, la dernière édition de cette norme est la norme EN 1621:1:2012. Des éléments supplémentaires ont été ajoutés par la suite à la norme d’impact. Ils permettent de mesurer les protections dorsales des motocyclistes (EN 1621-2:2014), les protections thoraciques (EN 1621-3:2018) et les protections gonflables (EN 1621-4:2013). Une autre norme pour les protecteurs gonflables à activation électronique était en cours de préparation au moment de la rédaction du présent document. Toutes ces normes utilisent le même équipement d’essai, avec des variations dans l’énergie d’impact et la géométrie du mandrin de l’impacteur. La conformité aux normes a été forte et a permis de développer des protecteurs différenciés en fonction des niveaux de protection, de la finesse et de la flexibilité.

I.3 - 2002/2012/2020 : Normes européennes pour les vestes et pantalons des motocyclistes

La norme de Cambridge a servi de modèle à l’élaboration de la norme européenne EN 13595:2002 pour les vestes, les pantalons et les combinaisons une ou deux pièces pour les motocyclistes professionnels. Bien que la conformité soit obligatoire en Europe, elle n’a pas été appliquée et la norme a été largement ignorée par l’industrie et la communauté des motocyclistes.

En 2012, le gouvernement français a introduit une version modifiée de la norme EN 13595 pour les “motocyclistes non professionnels”, appelée “French Protocol/Protocole français” (NF EN 13595), qui réduit les exigences en matière de résistance à l’abrasion, aux coupures et aux déchirures.

En 2020, l’Union européenne a publié une nouvelle norme pour les vestes et les pantalons de moto (EN 17092:2020). La nouvelle norme a été appuyée par des règlements d’accompagnement rendant la conformité obligatoire et exécutoire pour les fabricants. Elle est entrée en vigueur en avril 2018. La norme EN 17092:2020 s’applique spécifiquement à la conduite sur route et comporte cinq niveaux de protection. Elle n’inclut pas la distinction entre l’utilisation professionnelle et non professionnelle (récréative), qui était présente dans la norme EN 13595. Les principales différences entre la norme EN 13595 et la norme EN 17092 sont la manière dont la résistance à l’abrasion est testée et la réduction de quatre à trois zones de risque d’impact.

Une comparaison entre les deux normes européennes et le programme MotoCAP est présentée dans le tableau 1.2. Les normes européennes sont décrites plus en détail ci-dessous.

Tableau 1.2 Comparaison des programmes d’essais et des normes.

| Normes et schémas d’essai | Zones à risque | Abrasion | Résistance des coutures | Coupure | Impact | Déchirure | Thermique |

|---|---|---|---|---|---|---|---|

| EN 13595 | Système à 4 zones | Cambridge | Éclatement hydraulique | Coupure par impact | EN 1621 | ISO 4674:2016 | ISO 3377:2011 |

| EN 17092 | Système à 3 zones | Darmstadt | Résistance à la traction | Non évalué | EN 1621 | ISO 4674:2016 | ISO 3377:2011 |

| MotoCAP | Système à 4 zones | Cambridge | Éclatement hydraulique | Non évalué | EN 1621 | Non évalué | Plaque chauffante de sudation thermique |

I.3.a - 2002 : EN 13595

La norme EN 13595:2002 suit de près les méthodes d’essai détaillées dans la norme de Cambridge et comprend des mesures de quatre critères clés : résistance à l’abrasion par impact, résistance à l’éclatement des coutures et des attaches, résistance à la déchirure des matériaux et résistance à la coupure par impact.

Elle a été publiée en quatre parties :

- EN 13595-1:2002 couvre les exigences générales pour qu’un vêtement réponde à l’un des deux niveaux de performance (niveau 1 et niveau 2).

- La norme EN 13595-2:2002 détaille l’essai d’abrasion par impact à l’aide de la machine d’essai de Cambridge (CAM).

- La norme EN 13595-3:2002 décrit la méthode d’essai de résistance à l’éclatement des coutures et des fermetures à l’aide d’un testeur d’éclatement hydraulique de type Mullen.

- La norme EN 13595-4:2002 détaille la méthode de détermination de la résistance à la coupure par impact à l’aide d’un couteau tombant.

I.3.b - 2012 : NF EN 13595 (French Protocol/Protocole français)

En 2012, le gouvernement français a introduit sa version révisée de la norme EN 13595:2002, également connue sous le nom de “French Protocol/Protocole français”. Tout en continuant à utiliser les méthodes d’essai de la norme EN 13595:2002, le Protocole français a réduit les exigences de résistance à l’abrasion, à la coupure par impact et à la déchirure pour les zones 2 et 3. Il a également conservé des exigences identiques en matière de résistance à l’abrasion dans la zone 1 pour les deux niveaux de performance (4.0s). Le protocole a modifié la matrice de risque de blessure en un système à trois zones en combinant les zones 2 et 3 et en les réaffectant à un risque modéré d’abrasion. Les vêtements certifiés selon le protocole français ont deux niveaux de protection qui sont souvent indiqués sur les vêtements en utilisant l’orthographe française pour “level”, Niveau [ndt : en français dans le texte].

I.3.c - 2020 : EN 17092

La norme EN 17092 comporte cinq niveaux de protection (AAA, AA, A, B et C). Les vêtements des classes AAA à A présentent les exigences les plus élevées en matière de protection contre tous les risques désignés dans la matrice à trois zones, les vêtements de niveau A présentant les exigences les plus faibles.

En revanche, les vêtements des classes B et C présentent des niveaux de protection moins élevés et n’offrent pas de protection contre tous les types de risques identifiés dans la matrice à trois zones. Les vêtements de classe B n’offrent aucune protection contre les chocs ; les vêtements de classe C n’offrent qu’une protection contre les chocs et sont conçus pour être portés en combinaison avec les autres vêtements des autres classes. Les vêtements de classe C sont également utilisés sur les marchés du tout-terrain et du motocross, où la protection contre les impacts des membres et du haut du corps est souvent assurée par des vêtements autonomes.

La nouvelle norme est publiée en six parties. La première partie, EN 17092-1:2020, détaille les méthodes d’exécution de chacun des tests, ainsi que le système de risque à trois zones. Les cinq autres parties correspondent à cinq classes de protection (par ordre décroissant de sévérité des essais, EN 17092-2 à -6:2020 : Classes AAA, AA, A, B et C respectivement).

La méthode d’essai de la résistance à l’abrasion par impact de la norme EN 17092 a été remplacée par la Darmstadt Abrasion Method/Méthode d’Abrasion de Darmstadt (DAM). Cette machine est également appelée Advanced Abrasion Resistance Tester/Testeur de Résistance à l’Abrasion Avancée (AART). La méthode DAM utilise un critère de réussite ou d’échec déterminé par la formation d’un trou de 5 mm ou plus. Le test fait tomber un échantillon non entraîné sur une surface d’abrasion en béton à une vitesse déterminée et le laisse s’arrêter sous l’effet de la friction. Des comparaisons limitées indiquent que la méthode DAM est moins agressive que la méthode CAM : un passage à une vitesse d’essai de 707 tr/min sur le DAM correspond à un temps d’abrasion de 1,4 seconde sur le CAM.

La méthode d’évaluation de la résistance des coutures dans la norme EN 17092 est passée de l’essai d’éclatement hydraulique de la norme EN 13539-3:2002 à la méthode de traction toujours utilisée pour les gants de moto (EN 13594:2015). La méthode applique une charge de traction à un segment de couture de 25 mm et mesure la force par millimètre nécessaire à la rupture de la couture. Cette méthode est directement comparable à la méthode d’éclatement hydraulique décrite dans la norme EN 13595-3:2002, des facteurs de correction étant disponibles pour passer d’un test à l’autre. Voir la section 2.6 pour une comparaison directe des deux méthodes de résistance des coutures.

Pour que les vêtements soient certifiés conformes à la norme européenne, les fabricants doivent fournir un vêtement complet d’une taille unique à titre de référence, ainsi que des feuillets plats des matériaux et des coutures utilisés dans la construction du vêtement. Ce sont ces feuillets qui sont testés pour l’abrasion, la solidité des coutures et la résistance à la déchirure. Les laboratoires d’essai certifiés pour la certification EN 17092 des vêtements comprennent SATRA au Royaume-Uni, CTC Groupe en France, Ricotest en Italie, TUV en Allemagne et IDIADA en Espagne, bien que la base de données officielle de la Commission européenne des organismes de certification accrédités pour tester et certifier les vêtements de motocyclistes s’étende à une liste complète de plus de 30 organisations.

II - Controverse : Analyse et critique des normes EN 13595 et EN 17092

Dans les accidents de motocycles, la fréquence des différents types de blessures sur chaque partie du corps du motocycliste suit un schéma bien documenté. Des études à grande échelle des blessures subies par les motocyclistes et des traces d’impacts ou de dommages causés à leurs vêtements ont permis d’identifier les principales zones à risque pour les motocyclistes. Ces zones ont été utilisées pour définir l’emplacement, le type et le niveau de protection requis dans les vêtements de protection. Les diagrammes des zones à risque permettent également d’incorporer des panneaux extensibles et respirants dans les zones du vêtement où le risque d’impact est moindre. Deux systèmes sont utilisés pour définir le risque de blessure des motocyclistes. Le premier est un diagramme de risque à quatre zones, utilisé par la norme EN 13595 et MotoCAP. Le second est un diagramme de risque à trois zones utilisé par la norme EN 17092. La section suivante identifie chacun des systèmes de zonage du risque d’impact.

II.1 - Zones à risque de blessures

II.1.a - EN 13595 : Diagramme de risque de blessure à quatre zones

Le diagramme des quatre zones de risque est basé sur le risque relatif d’impact et de blessure à différentes parties du corps. Il a été élaboré par Roderick Woods à partir d’études sur les accidents et les blessures en milieu hospitalier. Le système des quatre zones a été validé à plusieurs reprises par des recherches sur les accidents au cours de nombreuses années. Deux mécanismes interviennent dans la protection du corps du pilote. Le premier mécanisme fournit des mesures d’atténuation de l’énergie d’impact dans la zone 1 pour réduire le risque de contusions, d’entorses, de luxations et de fractures en absorbant et en répartissant les forces des impacts directs sur les zones les plus exposées. Le deuxième mécanisme assure la protection de la peau et des tissus dans toutes les zones grâce à l’utilisation de matériaux et d’une construction qui résistent à l’abrasion, aux coupures dues à l’impact, aux déchirures ou à l’éclatement.

Figure 2.1 : Diagramme de risque de blessure à quatre zones (EN 13595-1:2002).

Le type et le niveau de protection requis dans chaque zone sont illustrés dans la figure 2.1. Il s’agit des zones suivantes :

- Zone 1 : Risque élevé de blessures dues à l’impact et à l’abrasion

- Zone 2 : Risque élevé de blessures par abrasion

- Zone 3 : Risque modéré de blessures par abrasion

- Zone 4 : Risque faible de blessure par abrasion.

Les épaules, les coudes, les hanches et les genoux sont classés dans la zone 1, c’est-à-dire les parties du corps du motocycliste les plus exposées à des forces directes d’impact et d’abrasion. La zone 2 entoure la zone 1 et présente un risque tout aussi élevé d’abrasion, d’éclatement et de coupure, mais un risque moindre d’impact direct sur les principales articulations du squelette. Les zones 3 et 4 requièrent des niveaux de protection de plus en plus bas contre l’abrasion, l’éclatement et les coupures. Le risque plus faible des zones 3 et 4 permet d’utiliser l’élasticité et la ventilation dans un vêtement afin de garantir son confort d’utilisation.

II.1.b - EN 17092 : Diagramme de risque de blessure à trois zones

La norme EN 17092-1:2020 a été élaborée pour certifier les vêtements des cavaliers non professionnels. Tout en s’inspirant du système de risque à quatre zones, la nouvelle norme repose sur l’hypothèse que le risque de blessure est plus faible pour les motocyclistes non professionnels. Le nouveau système développé est un système à trois zones (figure 2.2). Les modèles à trois zones sont nécessaires pour le nouveau système de risque. Les vêtements de classe AAA comportent une section autour des fesses qui définit un risque accru de blessure par abrasion, ce qui n’est pas le cas des exigences pour les classifications de performance inférieures. Les vêtements de la classe A utilisent le même modèle de risque que la classe AA, mais ne nécessitent pas de protection contre les chocs au niveau des hanches. Un vêtement de classe AAA serait plus susceptible d’être porté par une personne roulant à grande vitesse, ce qui augmenterait le risque, alors qu’un vêtement de classe A serait plus susceptible d’être porté dans un environnement urbain à faible vitesse, ce qui réduirait le risque pour le motocycliste.

La justification d’un système à trois zones n’est pas solide si l’on considère les travaux publiés validant le système à quatre zones. La validation du système à quatre zones a été effectuée sur tous les motocyclistes, et pas seulement sur les motocyclistes professionnels, de sorte qu’il devrait être applicable à tous les motocyclistes. Il est recommandé de suivre le système des quatre zones pour la conception de tous les vêtements. La conception selon le système à quatre zones offrira le niveau de protection le plus élevé aux motocyclistes ; surtout, elle répondra facilement à toutes les exigences du système à trois zones ainsi qu’à celles de MotoCAP.

Figure 2.2 : Diagramme de risque de blessure à trois zones (EN 17092-1:2020).

Remarque : les vêtements de classe A ne nécessitent pas de protection contre les chocs au niveau des hanches.

II.2 - Résistance à la coupure

La résistance à la coupure est la capacité d’un matériau à résister à la coupure lorsqu’il est frappé par un objet tranchant. Les tests de résistance à la coupure faisaient partie de la norme européenne EN 13595-4:2002, qui utilise la méthode de coupure par impact mise au point pour les vêtements de boucherie. développée pour les vêtements de boucherie. Cette méthode mesure la profondeur de pénétration Cette méthode mesure la profondeur de pénétration d’une lame aiguisée dans l’échantillon d’essai lorsqu’elle se déplace à une vitesse de 2,0 ou 2,8 m/s.

Elle a été ajoutée pour refléter les conditions rencontrées sur les routes dans certaines régions d’Europe où les chaînes à neige et les pneus d’hiver cloutés ont érodé le scellant entre les différents morceaux de granulats et aiguisé le granulat lui-même jusqu’à en faire une arête vive. Des travaux récents de l’université Deakin ont montré que des surfaces de granulats tranchants sur certains enduits de gravillons à deux granulats peuvent induire des coupures dans les vêtements. des vêtements. La norme EN 17092 ne mesure pas la résistance à la coupure des vêtements de motocyclistes.

II.3 - Résistance à l’éclatement

L’éclatement est la rupture d’un vêtement lors d’un impact avec une surface abrasive. Dans la plupart des cas, la rupture par éclatement se produit au niveau d’une couture ou d’une fermeture du vêtement, car il s’agit généralement des parties les plus faibles du vêtement. La rupture par éclatement est due aux charges de traction que la surface abrasive et le mouvement du corps du cycliste exercent sur le vêtement. Lorsqu’un matériau touche le sol, il est saisi par la macrostructure de la surface. L’élan du cycliste vers l’avant crée une force de traction sur les matériaux du vêtement à l’avant du point d’adhérence. En cas de rupture par éclatement, cette force de traction (charge d’adhérence) est suffisamment élevée pour rompre la couture, la fermeture ou le tissu.

La vitesse d’impact vers le bas, le poids du cycliste, la vitesse du mouvement vers l’avant et l’étirement du vêtement ont tous une influence sur la propension à l’éclatement. L’adhérence est plus forte lorsque la force qui pousse le matériau sur la route est élevée et que le temps disponible pour obtenir l’adhérence est long. Le poids du cycliste et la vitesse de l’impact vers le bas influencent tous deux le niveau d’adhérence en augmentant la mesure dans laquelle le matériau est poussé dans la surface abrasive. La vitesse du mouvement vers l’avant et le niveau d’étirement d’un vêtement influencent tous deux le temps nécessaire à l’adhérence avant que la force de préhension maximale ne soit atteinte et que la force de traction ne soit appliquée. Les vitesses de déplacement plus lentes permettent une plus grande adhérence avant l’application de la charge de traction et augmentent donc le risque de rupture par éclatement. Les tissus extensibles permettent une plus grande adhérence pendant qu’ils convertissent l’élan vers l’avant en force de traction. Lorsque la charge de traction est appliquée, leur niveau d’adhérence est plus élevé que celui d’un matériau non extensible de poids équivalent, ce qui augmente leur propension à la rupture par éclatement.

(…)

La résistance à l’éclatement peut être mesurée soit par un test d’éclatement hydraulique, soit par un test de traction. L’utilisation d’un diaphragme gonflé hydrauliquement pour étirer les coutures est la meilleure des deux méthodes, car les coutures sont étirées dans toutes les directions pendant l’essai. Le test de traction, cependant, n’étire l’échantillon que dans une seule direction (c’est-à-dire perpendiculairement à la couture) et n’est donc pas aussi complet que le test d’éclatement hydraulique. Le test d’éclatement hydraulique est également plus adapté à la mesure des matériaux extensibles que le test de traction, qui manque de répétabilité avec les matériaux extensibles.

[NdT : La norme EN 13595 utilisait un test d’éclatement hydraulique, la norme EN 17092 utilise un test de traction]